Hier ging es um SFB-TR Thermomessung und eine LabVIEW-Software, an der ich wesentlich mitgewirkt hatte. Dreh- und Angelpunkt ist eine externe Messkarte USB-1210 mit vier gleichzeitig abtastenden Kanälen zur Spannungs- und Strommessung für den Ausgang des HF-Generators der Induktionsheizung. Man will die eingetragene elektrische Leistung möglichst genau und zeitnah bestimmen.

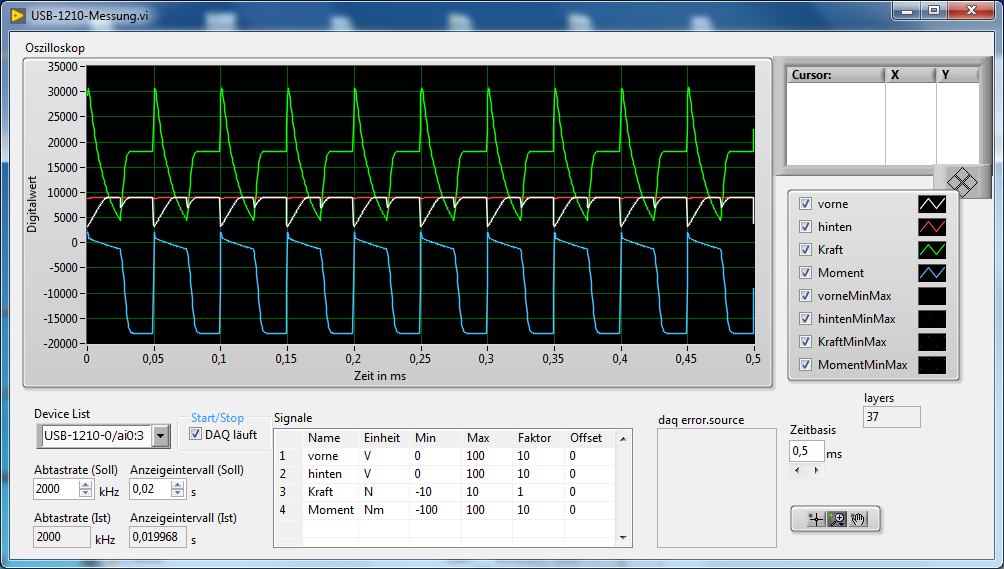

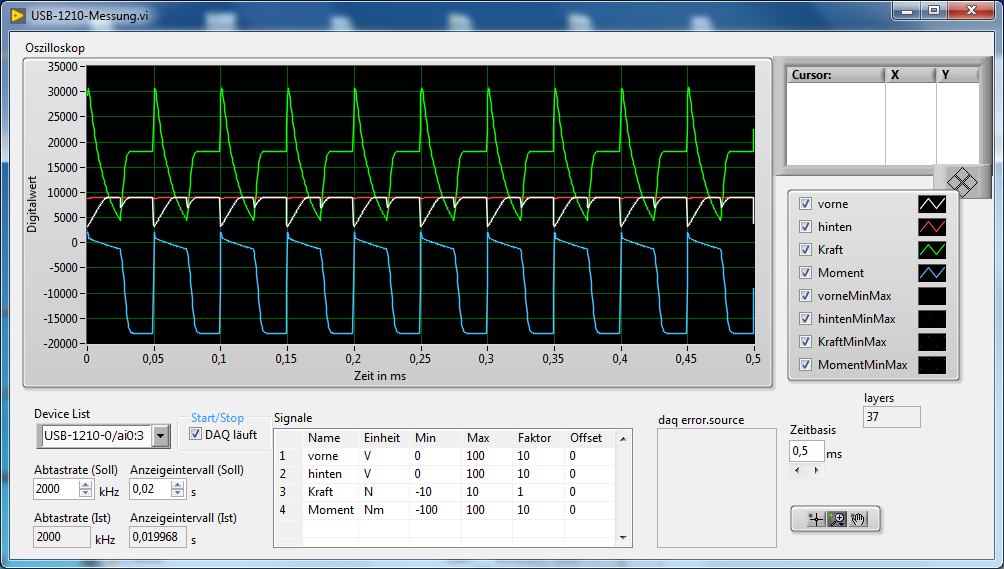

Anzeigeprogramm mit High-Speed-Diagramm als Besonderheit:

Hunderttausende Messdaten werden zu 3 Kurven aus 1000 Punkten zusammengefasst:

Minima, Maxima (dazwischen ausgefüllt) und Mittelwert

ergeben eine gute Visualisierung bei Schonung der Rechenleistung.

Also eine Art Virtual Phosphor.

Software für LabVIEW 2017

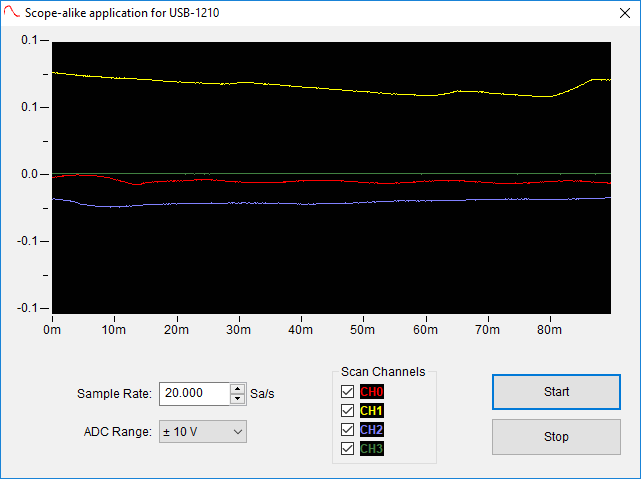

Das Teil kommt mit einem riesigen, undurchschaubaren Softwareberg. Es ist (2020) nicht klar, ob das LabVIEW-Programm tatsächlich lückenlos aufzeichnet! Das Win32-Programm tut es sicherlich via Doppelpuffer. Aber, die DLL-API ist mal wieder gruselig konstruiert. Eie DeviceIoControl-Schnittstelle hätte es auch (und viel besser) getan. Das Sammelsurium:

Neugierig geworden über das Innenleben und das mögliche vorzeigige Ableben durch Anlegen von Gleichtakteingangsspannungen von 100 V (ja, wer auch immer diese Schaltung verzapft hatte!) wollte ich … das Gehäuse öffnen. Hm, das ging erst mal nur mit dem Hammer!! Danach konnte man sehen, wie man es eigentlich hätte tun sollen:

Wie im Handbuch angedeutet befindet sich auf der USB-Seite der Klassiker aus CY7C68013A im (für diese Kiste unsinnigen) 128-poligen Gehäuse (56 Pins hätten's auch getan), einem Xilinx-FPGA, der seine Konfigurationsdaten beim Treiberstart vom Windows-Treiber geliefert bekommt, und einem DRAM als Puffer. Dahinter folgt die Potenzialtrennung, und dahinter hat man sich einen weiteren FPGA gegönnt, jener ohne Soft-Konfiguration.

Warum auch immer man ein Gerät für 1500 € (also nix zum Basteln für Daheim) in ein schrumpliges Billig-Gehäuse ohne Flansch und/oder Hutschienen-Befestigung steckt. Der mitgelieferte Standfuß ist ja ebenso lachhaft, kaum berührt man das Gehäuse fällt's raus! Das ist doch kein iPod-im-Craddle!

Um erst mal scheibchenweise vorzugehen und nur richtig

Spannung und Strom messen zu können wurde der Messadapter neu konstruiert,

aus 3 Kisten (!) eine gemacht.

Der Spannungsteiler hat ein Teilerverhältnis von 11,

Davon ausgehend, dass auch ein künftiger Zerhacker ein gemeinsames Bezugspotenzial mit der (negativen) Gleichspannung hat, ist dieser Messadapter mit einem gemeinsamen Bezugspotenzial realisierbar, im Schaltplan durch dicke Leitungen angedeutet. Der Anschluss dieser Messbox an den USB-1210 erfolgt über ein durchgeschnittenes CAT6-Ethernetkabel (Paare einzeln geschirmt + Gesamtschirm) oder probeweise mit einem billigeren CAT5E-Ethernetkabel (nur Gesamtschirm). Das gemeinsame Bezugspotenzial würde auch den Anschluss asymmetrischer A/D-Wandler von einfachen Mikrocontrollern erlauben.

Siehe auch:

Da die vorhandene Schaltung

(bei mir) schlichtweg überhaupt nichts erwärmt hat,

wurde alles komplett verworfen und ein Royer-Oszillator

nach Jörg Rehrmann aufgebaut.

Der Probeaufbau mit 8 Windungen Cu-Draht 1,5 mm² und 3 µF

Schwingkreiskapazität

schluckt bei 30 V Speisespannung 5 A „Ruhestrom“, der den Draht zum Glühen

bringen würde: 150 W! Sonst wird nichts warm.

Beim Einführen des Werkzeugs steigt die Stromaufnahme auf 8..10 A, je nach Lage,

und es wird hinreichend schnell heiß.

Zur Speisung kommt ein frisiertes PeakTech 6145 zum Einsatz.

Mit diesem Oszillator wird die Spannungs- und Strommessung in der Spule unmöglich (Potenzialbezug) sowie nonsense (ungenau, wenn man bedenkt, dass die Ansteuerschaltung extrem effizient ist). Weiterhin wird der Funktionsgenerator samt Gatesteuerung obsolet.

In der nächsten Optimierung sollte der Schwingkreiswiderstand (L/C-Verhältnis) weiter erhöht werden, bspw. mit 10 oder 12 Windungen, und die Windungen am besten auf einem Glas- oder Porzellankörper aufgebracht werden, um sich die Wasserkühlung zu sparen.

Dass die Induktionsspule so heiß wird hätte ich nicht erwartet, genügt doch für Induktionskochfelder HF-Litze und Luftkühlung. Tatsächlich erweist sich ein Induktionskochfeld als hochoptimierte Schaltung mit Mikrocontroller und allem drum und dran, dass diese effizient und zugleich billig ist! Hierbei wird von einem optimalen Zusammenwirken von Induktionsspule und Topfboden ausgegangen. Die Erregung der Induktionsspule wird nicht einem Selbstschwinger überlassen sondern wird Puls für Puls aus dem Mikrocontroller generiert.

Um die umständliche Wasserkühlung zu ersparen, muss die Spule

aus steifem Draht mit wärmefester Halterung gebaut werden.

So wurden 2 Spulen unterschiedlichen Durchmessers konstruiert und gebaut,

die durch Teflon bzw. Leiterplattenstückchen gehalten werden.

Wie „plötzlich“ angekündigt wird das Werkzeug beim Versuch wassergekühlt. Die Spritzer dürften auch die Induktionsspule kühlen, erfordern aber das Wegsetzen der Ansteuerelektronik über ein Kabel.

Drosselspulen für mehr als 10 A sind richtig teuer. Ein gefundener Ringkern erwies sich als kaum geeignet, weil viel zu hohes µr. Eine fliegend aufgebaute Messschaltung zeigte, dass bei der käuflichen 10-A-Drossel 100 µH von Reichelt tatsächlich bei 10 A Schluss ist und der Spulenstrom mit scharfem Knick danach mindestens um Faktor 5 steiler ansteigt. Daher muss man bei Bedarf mehrere parallel schalten, wobei die (Gesamt-)Induktivität entsprechend sinkt.

Vermutlich führte das zum ersten Transistorsterben beim Betrieb am Netzteil mit 30 A.

Die nützlichste Maßnahme um die Drossel günstig zu halten ist eine Mittelanzapfung in der Induktionsspule. Diese wurde nachträglich angefertigt. Dadurch braucht man:

Am rätselhaftesten war das Erscheinen von vagabundierender Hochfrequenz im MHz-Bereich. Zunächst wurde die Ursache in der erweiterten Gate-Ansteuerung gesucht. Denn am Versuchsstand steht nur 1 Laborstromversorgung zur Verfügung, eine gesonderte Speisung der Gates kam daher zunächst nicht in Betracht.

Da schon wieder rätselhaftes Transistorsterben an der Tagesordnung stand,

wurde die Ansteuerschaltung so ähnlich wie bei Rehrmann Nummer 3 ausgeführt.

Aber da ist sogar T3 gestorben!

Statt der IGBTs blieb es bei den IXTH30N60P,

da die Betriebsspannung nicht steigen sollte.

Die Oszillogramme und das Schwingverhalten änderten sich nicht.

Daher wurde alles auf den geringsten Aufwand zurückgebaut.

Als Koppeldiode kamen nun DSE112-06A zum Einsatz.

Alle hochstromfähigen Kontakte wurden als Kabelösen für M6 ausgeführt.

Das ist wie bei einem echten wassergekühlten Induktionsgerät.

Die folgenden Oszillogramme wurden mit folgenden festen Einstellungen aufgenommen:

Die ersten beiden Bilder gleichen sich dem Normalbetrieb von früher

an kurzen Zuleitungen, da war schon immer eine wilde Schwingung drauf,

die aber nicht weiter störte.

Genau diese Schwinging ist es aber, die den Betrieb an Zuleitungen

unmöglich machte und wahrscheinlich die Transistoren sterben ließ.

Die Lösung war schließlich, eine Zusatzkapazität direkt zwischen die beiden Drains von T1 und T2 einzufügen! Ab dem fünften Oszillogramm. Von wegen „einfach verlängern“! Das Anschwingverhalten „mit mehreren Anläufen“ kann von einem prellenden Einschalter herrühren. Dieser ist mit einer Freilaufdiode versehen, damit die Drossel Dr leerlaufen kann.

Aber das war's auch nicht! Nun wird die Zuleitung warm,

nicht die Induktionsspule und schon gar nicht das zu erwärmende Objekt.

Normalerweise stört mich die Hochfrequenz nicht, solange sie nicht

auf den Steuergates wirksam wird.

Zurückrudern zu einer Schaltung ohne HF-Leitung

dicht am zu erwärmenden Objekt ist nunmehr das Ziel.

Schließlich wurde die gesamte Schaltung in ein wasserdichtes

Metallgehäuse und dieses dicht neben die Messanordnung gesetzt.

Als Transistoren kommen nun

IXFH220N20X3

(200 V 220 A) zum Einsatz.

Diese lösen die früheren 30-A-Transistoren ab.

Als spritzwasserdichtes Gehäuse wurde kurzerhand eines der Gehäuse

für die Spannungs- und Strommessung wiederverwendet

und die überflüssigen Löcher mit Aluplättchen und Epoxidharz verschlossen.

Die tatsächliche Wärmeleistungsabgabe an das Werkzeug muss nun kalorimetrisch bestimmt werden. Der Blindstrom in der Induktionsspule wird zweckmäßigerweise mit einem Zangenamperemetervorsatz und Oszilloskop gemessen. Dieser liegt im Leerlauf (30 V, 5 A) bei 70 A Scheitelwert. Die Anordnung der Kondensatorenbatterie ist nicht optimal, ließ sich aber auch nicht konstruktiv anders lösen: Die Kondensatoren „hinten“ nehmen im viel geringerem Maße an der Gesamt-Schwingkreiskapazität teil wegen der Skineffekt-Verluste in der Zuleitung. Auch sind die Messingschrauben als Gehäusedurchführung nicht optimal, Kupfer wäre besser, ohne Gewinde im Durchführungsbereich. Die Kühlung der Leistungsbauelemente erfolgt über dicke Alu-Zwischenplatten durch das Gehäuse, welches mit Kühlschmierstoff im Arbeitsraum mitgekühlt wird. Die HF-Spannungs- und Strommessbox sowie der USB-1210 mitsamt LabVIEW wird dadurch obsolet, der ganze Aufwand oben für die Katz.