Vom abgebildeten Fabrikat existieren mindestens 2 verschiedene Schaltungsversionen. Das Monoflop und die Endstufe mit den beiden „Russenthyristoren“ T112-16-12-2 ist funktionell gleich. Die beiden Steuerplatinen sind nicht einfach austauschbar!

Von allen hier dargestellten Schaltplänen gibt es die Eagle4-Quelle.

Eine defekte Punktschweißzange war Stein des Anstoßes: Die Thyristorsteuerung arbeitete auf Dauerzündung, aber es war kein defektes Bauteil zu finden. Die recht robusten sowjetischen Thyristoren T112-16-12-2 sind dennoch häufig in Ordnung.

Den Schaltplan habe ich wie folgt ausgelesen:

Hier ist ein Reed-Relais eingesetzt.

Problem könnte hierbei sein, dass das Relais empfindlich

auf das Streufeld des daneben liegenden Schweißtransformators

reagieren könnte (bspw. kleben bleibt).

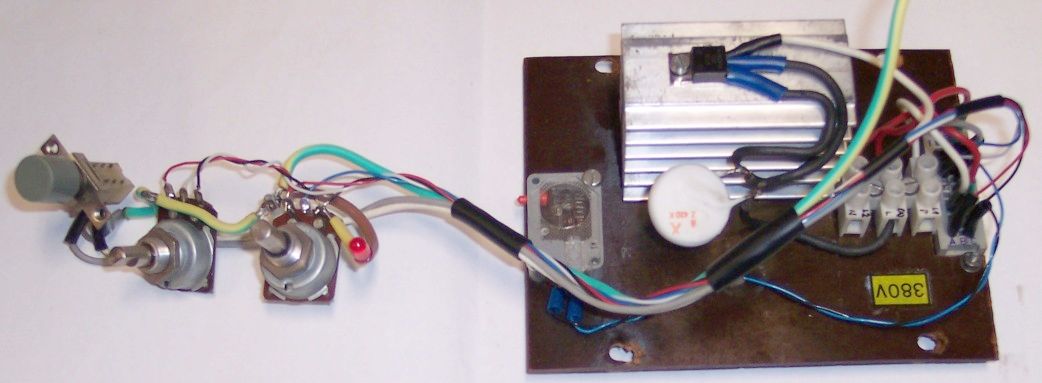

Deutlich erkennbar ist der auf einen der beiden Kühlkörper

aufgeschraubte tschechische Hilfsthyristor.

Zur vermuteten Funktion der Folgezündung siehe unten.

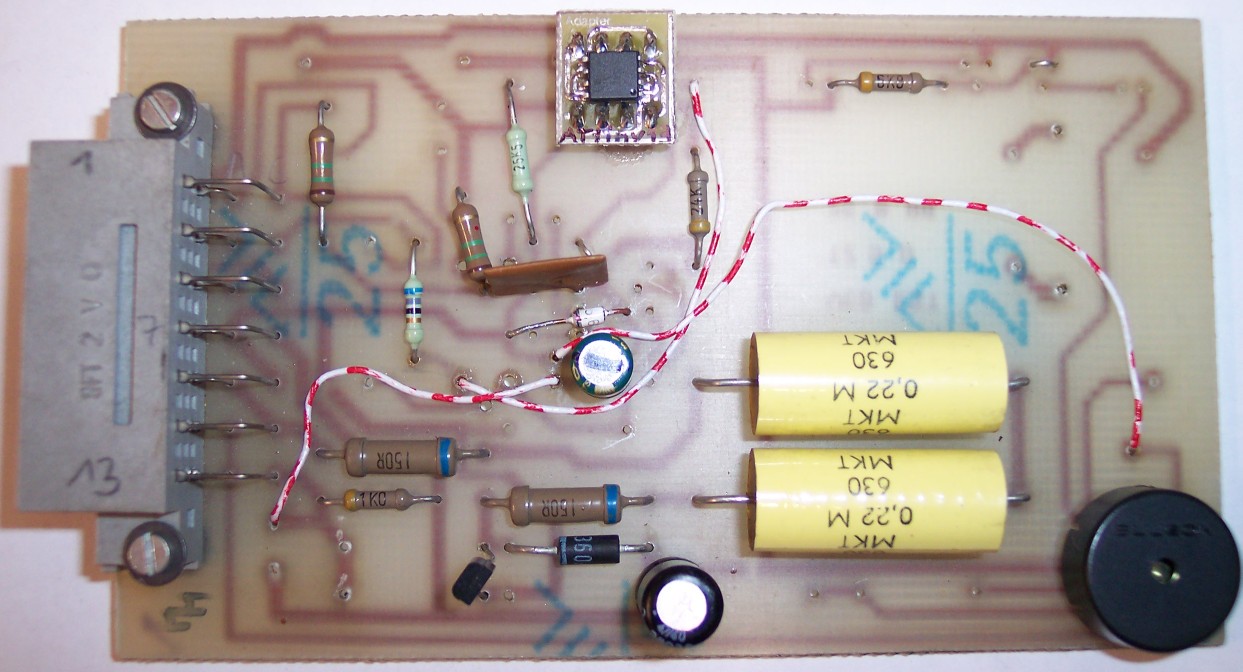

Gesichtet wurde auch eine äußerlich gleiche Punktschweißzange mit einer gänzlich anderen Steuerplatine. Da diese Platine ohne den angefrickelten äußeren Hilfsthyristor und mit modernere Kondensatoren auskommt, kann man davon ausgehen, dass dies später produzierte Exemplare sind. Allerdings sind diese genauso oft defekt.

Die beiden verschiedenen Platinen sind nicht untereinander austauschbar!

Bei der Punktschweißzange gibt es keine Stromvorgabe. Nur eine Zeitvorgabe.

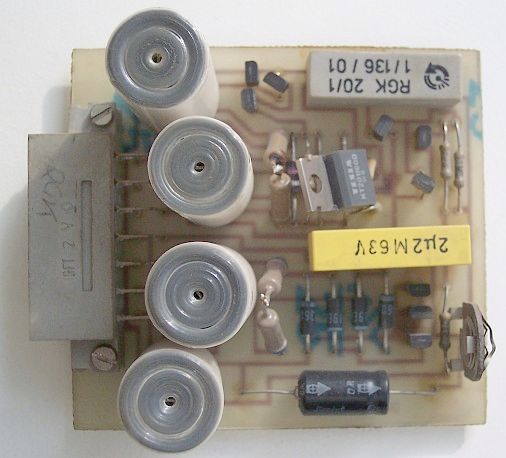

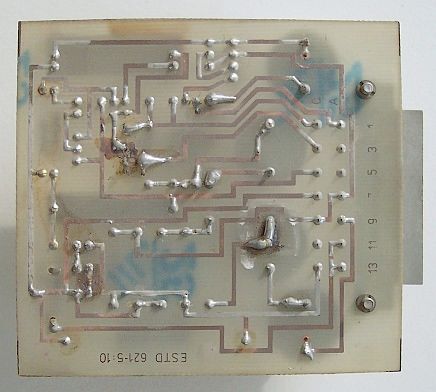

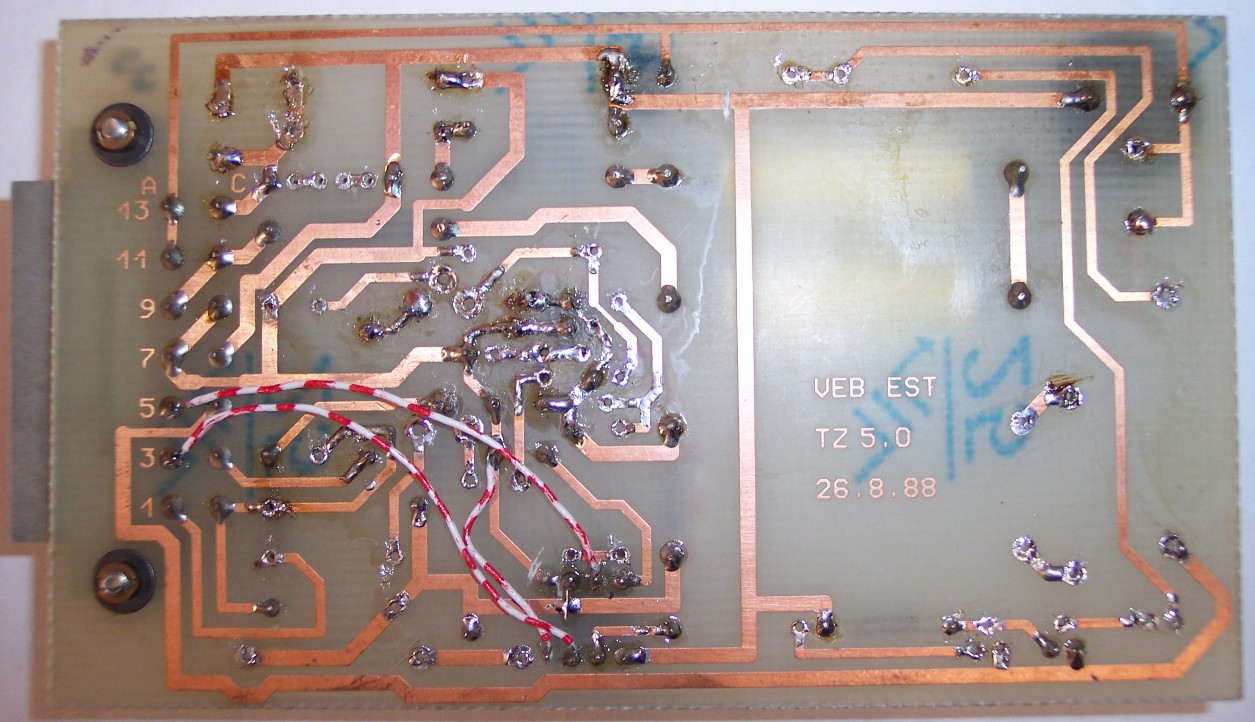

Inzwischen (Pfingsten 2014) tauchten gleichartige Punktschweißzangen mit defekten Thyristoren auf. Diese waren wiederum mit 16-A-Steckern ausgestattet. Von einer dieser stehen Fotos der Originalplatinen zur Verfügung:Weiter unten ist erklärt, warum die TZ5.0 die Sicherungen herausballert und leicht kaputt geht: Heutige Stromversorgungsnetze sind einerseits straffer (niederohmiger und mit etwas höherer Spannung) als auch flinker abgesichert. Man sollte die TZ5.0 an 32-A-Steckdosen betreiben und die Thyristoren durch stärkere (60 A) ersetzen. Der Aderquerschnitt müsste dazu auf 6 mm² angehoben werden ... Oder man betreibt das Gerät mit 230 V Lichtstrom und begnügt sich mit der geringeren Ausgangsleistung, etwa für Dünnblech.

- Bestückungsseite (250 kByte)

- Leiterseite (300 kByte)

Der linke Teil des Schaltplans bis zum Optokoppler ist das entsprechende Monoflop.

Der rechte Teil ist die trickreiche Schaltung zur Ansteuerung

zweier antiparalleler Thyristoren im Nulldurchgang.

V4 zündet V7 und damit V17 bei beginnender positiver Halbwelle.

Beim ersten Zünden kann bereits vorher Zündstrom fließen, denn der Ladestrom

von C5+C6 ist knapp 90° voreilend,

ist aber unwirksam auf Grund des Thyristorprinzips.

V5 verhindert das Zünden bei fortgeschrittenem Phasenwinkel.

Die Dimensionierung von D7 verhindert so das Zünden

bei leerlaufendem (lastlosem) Transformator!

Dann ist durch die Drosselwirkung der Stromanstieg so gering,

dass beim Abschalten des Zündimpulses der Haltestrom nicht erreicht wird

und die Thyristorkombination V7+V17 wieder verlöscht.

Wie der rechte Thyristor V8 schließlich angesteuert wird,

erschließt sich mir nicht so recht.

Es handelt sich um eine sogenannte Folgezündung

(englisch SCR slaving circuit):

In jedem Fall werden stets Vollschwingungen durchgeschaltet.

Hierzu gibt es eine Reihe patentierter Trickschaltungen,

eine ist

hier erklärt.

Patente darauf sind längst abgelaufen.

Jene Trickschaltung hat den Nachteil,

dass der Transistor zu leiten beginnt, bevor die negative

Halbwelle erreicht wird.

Das macht die Dimensionierung der Bauelemente kritischer,

um sicherzustellen, dass der Elko nicht bereits zu früh

entladen wird.

Das vermeidet meine Lösung, ist aber etwas komplizierter.

Entscheidend sind D4, R6, V6 und die effektive Kapazität gegen L2 aus C5 und C6.

(Der Fußpunkt von C6 liegt via D8 für die Hochspannung stets auf L2.)

Ist bei beginnender negativer Halbwelle C5+C6 entladen,

genügt der Ladestrom wohl geradeso nicht, um V8 und damit V18 zu zünden.

War vorher eine positive Halbwelle da (weil V17 nicht gezündet war), ist C5+C6 auf

Scheitelspannung (ca. 600 V) geladen und wird nur durch R6 entladen.

In der angegebenen Dimensionierung mit einer Zeitkonstanten von ca. 1 ms.

Damit ist eine gewisse Sicherheit vor Unregelmäßigkeiten in der Netzspannungs-Kurvenform geschaffen.

Daher sollte beim Anstecken des Netzsteckers der Hauptschalter ausgeschaltet sein.

Anscheinend wird der Spannungssprung am Transformator beim Verlöschen von V17

(Streuinduktivität!) genutzt, um an R6 zu erscheinen.

Beinahe wie eine gewollte Überkopfzündung durch zu hohe Spannungsanstiegsgeschwindigkeit

über die Miller-Kapazität (von Anode zu Gate von V8).

Der Spannungssprung muss höher als die Durchbruchspannung von V6 sein, also über 30 V.

Das hieße, mit einer probeweisen Glühlampe an Stelle von T1 funktioniert es gar nicht erst.

In umgekehrter Richtung sorgt der Spannungssprung beim Verlöschen von V18 für einen kräftigen

Zündimpuls für V7, sodass die ganze Schaltung eventuell

schwer anläuft und dann gut wechselseitig durchzündet.

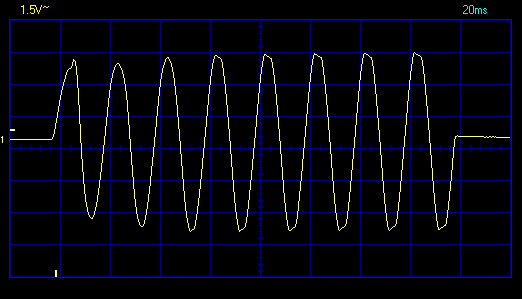

Ein Oszillogramm würde hier Klarheit verschaffen.

Die Schaltung sollte probeweise mit einer Glühlampe in Reihe

zu T1 funktionieren.

Allerdings nicht mit einem Trenntrafo,

da scheint seine Eigeninduktivität die Folgezündung zu behindern:

Schließt man das Oszilloskop mit Erde an X1C1 an

und misst an der Katode von D4,

ist der zu erwartende Nadelimpuls an der Vorderseite verrundet

und nicht hoch genug, hier im Beispiel nur +12 Volt.

Interpretation der Folgezündung

Für DDR-Bauelemente habe ich diese Übersicht.

Gespeist wird die Zange mit zwei Phasen aus dem Drehstromnetz, also mit 400 Volt einphasiger Wechselspannung. Angeschlossen wird diese über eine 32-A-Drehstromsteckdose mit einer dreipoligen Anschlussleitung mit mindestens 2,5 mm² Aderquerschnitt. Ich hätte mich auch gewundert, wie die Zange mit echtem Drehstrom funktioniert.

Nach langer, erfolgloser Fehlersuche wurde entschieden, die Schaltung neu, mit modernen Bauelementen und mit Triac aufzubauen. Und wenn man schon Bauelemente ersetzt, warum nicht einen Mikrocontroller zur Nulldurchgangssteuerung einsetzen?

Der Transformator hat folgende Impedanzen:

Rein rechnerisch müsste die Zange sowohl 16-A- als auch 32-A-Sicherungen rausschießen, was bei 16 A auch tatsächlich der Fall ist!! (Der magnetische Auslöser von Sicherungsautomaten mit B-Charakteristik ist für dreifachen Strom dimensioniert. Leitungsschutzschalter mit C-Charakteristik (träge) sollten geradeso noch nicht auslösen.) Denn Originalbestückung ist ein 16-A-CEE-Stecker. Vermutlich halten ältere D-Schmelzsicherungen durch. Erstaunlicherweise halten das die für nur 16 A spezifizierten Thyristoren durch. Eine Weile zumindest. Triacs sollten für 60 A Effektivwert ausgelegt werden. Ein (oben eingesetzter) BTA41-600 hält das laut Datenblatt nur 20 Sekunden aus. Da die so umgestrickte Zange nie wieder zurückkam scheint es zu funktionieren.

Der Trafo hat also einen zu kleinen Luftspalt und zu geringes Streufeld.

Daher wurde im folgenden versuchsweise 230 V (Lichtstrom) benutzt,

also im Drehstromstecker eine L3 auf N umgeklemmt.

Das Bild beweist die deutlich zu hohe Stromaufnahme! Zum Glück löste die 16-A-Sicherung nicht aus. Die Dachschrägen im rechten Teil des Oszillogramms haben ihre Ursache in der Übersteuerung der Stromzange und der Ausgangsspannungsbegrenzung durch die endliche Speisespannung des 9-V-Blocks.

Hinweis: Viele ältere Häuser und Haushalte sind zum Energieversorger nur mit (trägen und plombierten) 35-A-Sicherungen abgesichert. Mehr als ein solches Schweißgerät darf also nicht betrieben werden, und sicherheitshalber sollte man Durchlauferhitzer abstellen. Eventuell wäre ein „Upgrade“ auf 63 A beim Energieversorger anzufragen.

Wer Glück und/oder Geld (400 € Listenpreis!!) hat, hat einen Anschlusskasten mit vom Laien schaltbarer Hausanschluss-Sicherung, dem sogenannten SLS-Schalter. Diese haben IMHO immer 63 A.

Fast immer ist einer der Thyristoren defekt, hat „Kernschmelze“ und damit Durchgang. Die Zange schweißt bei Kontakt sofort los und hört nicht auf. Ursache ist ihre Unterdimensionierung sowie evtl. eine gestörte Ansteuerung (v.a. mit Gleichstrom). Dass man sich damit sehr schwer tat sieht man an den angeschusterten tschechischen Vor-Thyristoren.

Da die unterdimensionierte Thyristorschaltung stets ein Problem darstellt, gibt es diverse Umbauvorschläge, da hier Reparaturen mit Ersatzteilen kaum dauerhaft funktionieren würden.

Gelegentlich ist auch die Stromversorgung des Monoflops kaputt, R15 durchgebrannt (hochohmig; sichtbar oder unsichtbar). Dann geht das Gerät gar nicht. Das ist leichter zu reparieren.

Auch klemmte mal der Mikrotaster S1 in EIN-Stellung oder löste nicht aus. Das fehlende Klickgeräusch sollte stutzig machen. Die „Höhe“ des Tasters lässt sich an einer Schraube einstellen. Verdreckte Kontakte könnten ebenfalls Ursache sein.

Defektliste und Fehlerbilder:

Häufig anderswo defekt, aber hier (bisher) nie:

Bei defektem R15 genügt dessen Ersatz, am besten durch 2 oder mehr in Reihe geschalteten Widerständen. 200 .. 800 Ω Gesamtwiderstand, ist relativ unkritisch.

Bei defektem Thyristor (es ist immer nur einer kaputt) kann man diesen ersetzen, wenn Ersatzteil zur Hand. (Ich habe nunmehr davon einige herumliegen.) Wie lange das hält — wann die Zange das nächste Mal kaputt ist, kann ich dabei nicht aussagen.

Defekte Zuleitungen ersetzt man nicht durch eine 5-polige Drehstromleitung,

sondern besser durch eine 3-polige: Ist leichter und genügt!

Besser reichlich Querschnitt geben: 1,5 mm² sind das Minimum, besser 2,5 mm²

oder (für 32 A) 4 mm².

Veraltete „flache“ Drehstromstecker ersetzt man durch runde rote CEE-Stecker.

Welche der 3 Phasen man anschließt ist Geschmackssache.

Kann man ungenutzte Stifte des CEE-Steckers ausbauen,

bietet sich L2 + L3 an, weil sich so der Stecker leichter stecken

und ziehen lässt und dabei am geringsten zum Verkanten neigt.

Zudem sieht man dem Stecker „sofort“ die Einphasigkeit an,

und welche Phasen genutzt werden.

Für das leichtere Hantieren in der Werkstatt bietet es sich an,

für die Punktschweißzange eine spezielle,

passende 3-polige CEE-Verlängerung zu haben.

Herausfliegenden Sicherungsautomaten begegnet man entweder durch Ersatz derselben durch solche mit C-Charakteristik oder durch Austausch des 16-A-CEE-Steckers durch einen 32-A-CEE-Stecker. Das erfordert eine entsprechende 32-A-Steckdose in der Werkstatt und eine gesonderte Zuleitung 5 × 6 mm² vom Sicherungskasten.

| Datum | Typ | Defekt | Reparatur | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 12xxxx | II | Thyristor | Mikrocontroller; 32-A-Stecker | ||||||||||||||||

| 13xxxx | I | Thyristor | gleicher Thyristor, Umbau Ansteuerung | ||||||||||||||||

| 15xxxx | ? | Mikrotaster | Mikrotaster ersetzt | ||||||||||||||||

| 17xxxx | I | Thyristor | Umbau Optotriac | ||||||||||||||||

| 18xxxx | I | Thyristor | Umbau Optotriac | ||||||||||||||||

| 190915 | I | Thyristor | Umbau Optotriac | ||||||||||||||||

| 190915 | I | R15 | R15 + Umbau Optotriac | ||||||||||||||||

| 190919 | II | Thyristor | gleicher Thyristor | ||||||||||||||||

| 200524 | I | Thyristor | Umbau Optotriac + Т132-50-8-2 | ||||||||||||||||

| 210827 | II | Thyristor + Mikrotaster | Größerer Thyristor Т132-50-8-2, Optotriac, Mikrotaster (staubgeschützt mit Adapter) | ||||||||||||||||

| 210827 | China | Zündtrafo + Steuerschaltung | Optotriac | ||||||||||||||||

| 210919 | I | R15 (Thyristoren: 50R1A120)| Umbau Optotriac

| 211128 | I | Steuerung: Dauerzündung + Kurzschluss am Kniehebel | Umbau Optotriac

| 211128 | I | Steuerung: Dauerzündung + Unterbrechung einer Leiterbahn | Umbau Optotriac

| 220112 | II | Thyristor (Kernschmelze) + irgendein Fehler in der Zündschaltung | Größerer Thyristor Т132-50-8-2, Optotriac

| 240211 | II | Poti zerfallen, sonst kein Fehler | Mikrotaster geputzt und umhaust, Umbau Lastunabhängige Folgezündung

| |

Die Zange ist in jedem Fall für Kurzzeitbetrieb ausgelegt sowie für gelegentliche Nutzung. Ich sage mal, 30 Sekunden Gesamtschweißzeit hintereinander. Dann muss die Zange (Trafo, Kupferarme, Thyristoren) wieder Zeit zum Abkühlen bekommen. Ggf. ein Schild anfertigen, das den Anwender darauf hinweist.

Die Zange hat mit den beiden Kondensatornetzteilen eine Leistungsaufnahme in Bereitschaft von 0,5 W.

Um der Sterblichkeit der Thyristoren zu begegnen ist von den hier angegebenen 4 Vorschlägen einer auszuwählen:

Alle Umbauten bügeln den Unterschied zwischen Typ I und Typ II.

Nur Typ II: Wenn die beiden Hilfstriacs V7 und V8 (KT201/600) nicht ohnehin verschwinden, dann so umlöten (= auslöten, Beinchen verlängern, Lötstellen und gesamten Thyristor in Schrumpfschlauch sichern, einlöten), dass die Platine flach wird. So lässt sie sich viel leichter ausbauen.

Betriebsanzeige: Von Vorteil sind LEDs zur Betriebsanzeige, aber umständlich einzubauen. Etwa eine, dass Spannung anliegt (= 30 V= vorhanden), und eine, dass Zündstrom fließt. Hat sich bisher als nicht notwendiges Gimmick herausgestellt.

Am einfachsten wird's wenn man das Relais oder den Optokoppler und die komplizierte Folgezündung durch einen Optotriac MOC3083 ersetzt. Dahinter 2 antiparallele Thyristoren, der übliche Serienwiderstand, fertig!

Dies ist im Datenblatt des MOC3083 gut beschrieben:

Die Gateableitwiderstände sind bereits in den Thyristoren,

und als Angst-Dioden genügen langsame 1N4001.

Dann verbleiben die Thyristoren an Ort und Stelle oder werden durch

stärkere ersetzt, und die unübersichtliche Zündschaltung

und deren Stromversorgung entfällt.

Die Verlustleistung wird so auf zwei Halbleiterbauelemente

und Kühlkörper aufgeteilt.

Wenn die Originalbestückung doch noch ausfällt,

50-A-Thyristoren sollten ausreichen:

BTW69-800.

Leider nur bis 800 V, daher unbedingt mit 420-V-Varistor schützen.

Vielleicht mit jenem.

Dies wurde bei 2 Exemplaren so vollzogen, nachdem der BTA41-800 umgehend starb. Da dies ziemlich unwahrscheinlich erscheint, vermute ich als eigentliche Ursache einen leichten Trafoschaden.

Gefunden und eingesetzt wurde je ein Paar sowjetische Т132-50-8-2 (mit M8-Gewinde, 50 A, 800 V) und mit 420-V~-Varistor geschützt. Sie passen geradeso ins Gehäuse, wenn man bei den Kühlkörpern die M6-Löcher auf M8 „aufweitet“ und die Anodenfahne abknickt. Günstig für die Wärmeleistungsabfuhr erweist sich doch die direkte Montage auf 2 potenzialgetrennte Kühlkörper, wie ich beim Projekt Induktionsheizung feststellen musste.

Moderner, wie neulich gesehen, mit isoliertem Doppelthyristor, beispielsweise diesem für etwa 20 €, auf einem nach außen gelegten Kühlkörper auf Schutzerde.

Um den Optotriac und den neuen Triac / die neuen Thyristoren

vor Überspannung zu schützen sollte ein Varistor

420 V

über die gesamte Schaltstrecke angeordnet werden,

wie bei Punktschweißzangen Typ II serienmäßig vorhanden.

Denn bei dieser Aktion reduziert sich die maximale Scheitelspannung

von 1200 V auf 800 V, auch für kurze Impulse,

wie sie bspw. durch Blitzeinschläge in der Nähe entstehen können.

Wärend solche Transienten Thyristoren und Triacs via Überkopfzündung

sicher zerstören können,

leitet der Varistor diese Spitze an den Trafo weiter,

dessen Induktivität die Spannungsspitze mühelos verdaut.

Die reguläre maximale Scheitelspannung bei Drehstrom ist

400 V × √

Aufbau: Etwas Mühe macht die Anpassung zwischen Leistungs-Triac und Kühlkörper. Ein Loch für's M4-Gewinde bohren (⌀3,2, zur Not ⌀3,5) und mit reichlich Spiritus als Schmiermittel Gewinde schneiden. Die Kühlfahne des Triacs ist bei allen drei angegebenen Typen isoliert. Einer der beiden Kühlkörper sollte genügen, so bleibt etwas mehr Platz im Kasten. Bei der Verdrahtung muss man aufpassen, dass man die Triacanschlüsse nicht vertauscht. Hingegen die ausgangsseitigen Anschlüsse des Optotriacs (4 und 6) dürfen vertauscht werden. Die LED D1 ist optional und erleichtert die Inbetriebnahme. Der Typ ist beliebig, die Polarität muss stimmen (sonst geht sie kaputt). Die Reihenschaltung aus D1, IC1 und R16 ist beliebig; die Fotos stimmen hier nicht mit dem Schaltplan überein. Leider ist auch die Platine ziemlich fummelig: Die Leiterzüge lösen sich extrem leicht ab, und die Lötaugen sind elend klein. 400 V∿ Differenzspannung führende Leiterzüge sind obendrein dicht benachbart.

Inbetriebnahme: Zunächst speist man das Gerät mit 400 V∿ oder 230 V∿ und zieht den Stecker wieder ab, um gefahrlos messen zu können. Über dem Elko C4 muss die Ladespannung von rund 30 V auch 1 Minute später messbar sein. Wenn nicht, ist möglicherweise R15 defekt. Dieser sollte für gute Haltbarkeit aus mehreren Widerständen in Reihe zusammengesetzt sein, mindestens 2 Stück. Sein (Gesamt-)Wert ist weitestgehend unkritisch, da C9 und C10 eine viel hochohmigere Stromquelle bilden.

Bei reaktivierter Speisung und ausgeschaltetem S2 kann man die Funktion des Monoflops ohne Schweißstrom überprüfen: Die LED D1 muss für die an R5 einstellbare Schweißdauer leuchten. Beim vorzeitigen Loslassen von S1 muss die LED sofort verlöschen. Leuchtet die LED überhaupt nicht, oder geht nicht vorzeitig aus, liegt sicherlich ein Fehler am Mikrotaster S1 vor.

Bei eingeschaltetem S2 zündet der Triac jeweils im Nulldurchgang. Eine „herausfliegende“ 16-A-Sicherung sollte durch eine mit C- oder D-Charakteristik ersetzt werden. Hingegen eine „herausfliegende“ 32-A-Sicherung deutet auf Gleichstrom hin: Der Triac zündet nicht richtig oder ist zum Thyristor geworden. Sauberer ist die Zündung mittels Mikrocontroller.

Einsatzbericht: Habe ich bei einigen Zangen so gemacht. Kamen nicht zurück, scheint also zu funktionieren.

Problem: Die trickreiche, vorhandene Folgezündung benutzt die Streuinduktivität des Trafos als Energiespeicher und erweist sich als unsicher. So funktioniert sie nicht mit ohmscher Last zum Überprüfen der Funktion am Trenntrafo kleiner Leistung, aber auch nicht so recht bei geöffneter Zange. Zur Erprobung an 400 V~ wurden dem Trafo zwei Glühlampen 60 W in Reihe geschaltet, als Strombegrenzung für den Fall, dass nur eine Halbwelle gezündet der Trafo in Sättigung gerät und der Leitungsschutzschalter auslöst.

Umrüstung: Die Änderung benutzt einen Kondensator als Energiespeicher für die Folgezündung des zweiten Thyristors. Dazu habe ich die Schaltung wie folgt geändert:

Funktion: Der Elko C1 speichert eine Ladung dann und nur dann, wenn in der positiven Halbwelle eine Spannung über dem Verbraucher T1 oder ein probeweiser ohmscher Verbraucher anlag. Voraussetzung dafür ist eine Nulldurchgangszündung für V7 und V17, die mit V5 bereits vorhanden ist, damit C1 mit genügend Zeit ausreichend über R1 geladen wird. Mit der negativen Halbwelle beginnt Transistor V1 zu leiten, und wenn C1 geladen ist, zündet dessen Ladung über die Stromverstärkung von T1 die Thyristoren V8 und V18, den Elko entladend. War C1 nicht geladen, genügt der Basisstrom über den 1-MΩ-Basiswiderstand R6 allein nicht, um V8 zu zünden — keine Stromverstärkung. Über R1 wird der Elko nicht nur geladen, sondern auch entladen, daher ist in diesem Zweig keine Diode. Die Dimensionierung der Bauelemente ist für 230 V~ und 400 V~ erprobt.

Dioden: Die Diode D1 ist erforderlich, weil R6 den Kondensator C1 bei ausgeschaltetem S2 aufladen würde, und beim Einschalten von S2 käme es zum ungewollten Zünden von V8 und V18. D4 schützt die Basis von V1 vor negativer Basisspannung bei der positiven Halbwelle. D3 schützt den Elko vor negativer Ladung während der negativen Halbwelle. Außer den beiden Dioden D1 und D4 sind keine Hochspannungs-Bauelemente erforderlich.

Einsatzbericht: Habe ich bei zwei Zangen so gemacht.

Erst mal auf der Platine vom Typ I mit dem Relais.

Kam nicht zurück, scheint also zu funktionieren.

Die Lösung mit dem Optotriac ist aber wesentlich einfacher.

Ließe sich auch kombinieren.

Diese Lösung ist und bleibt attraktiv für Scheitelspannungen

jenseits von 800 V, da es für solche keine Optotriacs gibt.

Als zweites auf der Platine vom Typ II mit dem Optokoppler MB104.

Als Ergebnis wurde vermeldet, dass sich die notwendige

Schweißzeit radikal verkürzt und der Stromstoß milder ist.

Da war wohl vorher Gleichstrom im Spiel!

Damit muss konstatiert werden, dass die lastunabhängige Folgezündung

der Lösung mit dem Optotriac technisch überlegen ist,

da sie erstens Gleichstromfreiheit garantiert

und zweitens den Trafo immer entgegen seiner Vormagnetisierung zündet,

also den Einschaltstromstoß minimal hält.

Zudem ist sie für beliebig hohe Spannungen einsetzbar, während bei der

schaltungstechnisch so einfachen Lösung mit dem Optotriac MOC3083

bei 800 V Scheitelspannung Schluss ist.

Der Einsatz eines Mikrocontrollers vereinfacht die Hardware für die Zündung am Nulldurchgang enorm, weil fast alles in Software läuft. Und wenn man schon einen Mikrocontroller verwendet, warum nicht gleich per Phasenanschnitt eine Möglichkeit der Stromvorgabe nachrüsten?

So wurde ein zweites Potenziometer zur Stromvorgabe dazu gesetzt,

sowie eine Leuchtdiode zur Anzeige, ob Netzspannung anliegt.

Leider muss so ziemlich alles geändert werden,

und ein Mikrocontroller muss programmiert werden.

Der Schaltplan mit Mikrocontroller ist geradezu lächerlich;

der meiste Aufwand steckt in der Bereitstellung seiner Versorgungsspannung.

Wie für Triacschaltungen üblich wird der Steuerschaltkreis mit einer

negativen Betriebsspannung versorgt, um den Triac mit herausfließendem

Strom zünden zu können („günstige“ Steuerquadranten).

Die Stromversorgung erfolgt mittels kapazitivem Blindwiderstand C1 und C2, unverändert aus der alten Schaltung, sowie Einweggleichrichtung mittels D2 und D3. Der Rest ist Siebung und Stabilisierung. Die Versorgung ist für den Betrieb an 230 V oder 400 V Wechselspannung dimensioniert.

Alle Bedienelemente sowie der Triac sind weitestgehend direkt an den Mikrocontroller angeschlossen. Es genügt ein 8-beiniger ATtiny13, der mit seinen drei A/D-Wandlern die Lage der beiden Potenziometer sowie die Spannung über dem Triac misst.

Neu ist die Piezokapsel, mit der eine akustisches Signal im Fehlerfall abgegeben wird. Genügend laut sind solche aus Rauchmeldern (da muss noch eine Schaltung dazu.)

Der Aufbau erfolgte kurzerhand auf der alten Platine,

durch Entfernung aller nicht mehr benötigten Bauelemente (also fast alles)

und geschicktes Platzieren der neuen Bauteile.

Die Potenziometerwerte sind unkritisch, sollten nur ≥ 10 kΩ haben.

Das Bedienteil wurde neu verdrahtet.

Änderungen ergeben sich insbesondere durch die ratiometrische Arbeitsweise

der Potenziometer, die nun als Spannungsteiler arbeiten.

Im wesentlichen wurde die Anschlussbelegung am 14-poligen Steckverbinder beibehalten.

Auf dem ATtiny13 kann man mittels WinAVR in C programmieren. Also warum nicht? Das Programm ist relativ einfach gestrickt. Dennoch ist der Kodespeicher (Flash) des ATtiny13 fast voll geworden.

Die Firmware benutzt 3 A/D-Wandler-Kanäle sowie Timer und EEPROM und hat folgende Eigenschaften:

Gebrannt wurde die Firmware auf einem einfachen Programmiergerät (paar Drähte vom Druckerport auf ein Breadboard). Aber auch In-System-Programmierung ist möglich, wenn man die Potenziometer in Mittelstellung bringt und die Schaltung mit einem Trenntrafo speist.

Das Arbeiten mit dem EEPROM des ATtiny13 geht am einfachsten mittels

PonyProg.

Die Position der Speicherzellen ergibt sich aus dem Programm-Quelltext,

Struktur persistent_t.

Richtiges Open-Source geht bis hin zur Quelle der Beschriftungsetiketten! Diese wurden mit Tesafilm laminiert und mit Pritt-Alleskleber (Flasche) auf das Gerät geklebt.

Erst 2016 wurde das Ganze funktionsfähig, mit der Firmware im Verzeichnis „v2“. Voraussetzungen zur Inbetriebnahme waren (räumlich eng):

Folgende Veränderungen erwiesen sich als erforderlich:

Als günstig hat sich die Detektion der Nulldurchgänge, des erfolgreichen Zündvorgangs sowie dem Ende des Stromflusses durch Beobachtung der Spannung über dem Triac V17 mittels A/D-Wandler sowie die Ausgabe von Debugimpulsen am gleichen Pin (2) erwiesen. Negativer Puls = erkannter Nulldurchgang, positiver Puls = Zündimpuls-Kopie. Kann ich also weiterempfehlen.

Der Piepser ist zu leise, aber für mehr Krach ist wohl eine noch kräftigere Stromversorgung erforderlich. Die Kapazität eines Piezos wäre noch zu messen, für die Anpassung von Lade- und Entladezeiten in der Firmware. Leider hatte ich keinen greifbar und habe einen elektrodynamischen Piepser mit vorgeschaltetem Kondensator 47 nF genommen.

Letztlich war dem Anwender (Fakultät Maschinenbau) die Zange nicht leistungsstark genug, und sie wurde hinter meinem Rücken weggeworfen. Schade, es war das einzige Exemplar mit Mikrocontroller.

Bei einer chinesischen Punktschweißzange ist ein Doppelthyristor IXYS MMO74-12IO6 (40 A, 1200 V, 100 mA, SOT-227B) eingebaut, der mit einem '555 und einem Zündtransformator angesteuert wird. Ein Optotriac ähnlich MOC3083 hätte es hier wohl auch getan. Wie man sieht ist auch hier kein Triac verbaut.

Aber auch hier geht nichts, jedenfalls zündet der Doppelthyristor nicht. Zumindest nicht bei Speisung mit 230 V~. Die fragwürdige Ansteuerschaltung mit '555 und Zündtransformator wird durch MOC3073 (800 V, ohne Nulldurchgangsschalter) ersetzt, der vom high-aktiven Pin 8 des 74HC14 gesteuert wird, der vormals den '555 in Reset gehalten hatte. (Hier im Bild ist es ein pinkompatibler PC4SF11YTZA mit 10 statt 5 mA Zündstrombedarf.) Eine LED in Reihe zeigt den Zündstrom an, nur zur Fehlersuche.

Resümee: Die Schaltung wäre selbst für Made-in-Germany viel zu teuer und umständlich! Das hätte ich aus China keinesfalls erwartet. Allein schon der recht teure Doppelthyristor. Dann der Hilfstransformator, der vielbeinige Mikrocontroller, die Potenzialtrennung bei Plastgehäuse und keinerlei Hilfe für die Presszeit bzw. Haltezeit. Die fummelige Tastenbedienung ist zwar staubdicht und langlebig, aber nur bis die Folie einreißt. Fraglich für den rauen Werkstatteinsatz.